Cold Saw Blade

Segmental Cold Saw Blade

TCT Cold Saw Blade

Band Saw Blade

Power Hack Saw Blade

بازدیدکننده عزیز

مصرف کنندگان به طور روز افزون برای مسایلی همچون کیفیت، بهداشت و ایمنی مواد غذایی که می خورند یا می آشامند، اهمیت بیشتری قایل می شوند.

تضمین کیفیت و سلامت مواد غذایی به عنوان مساله ای کلیدی برای رقابت در صحنه صنایع غذایی و بقای شرکتهای تولید کننده مواد غذایی بسیار حائز اهمیت می باشد.

فرایند برش امری اجتناب ناپذیر در تولید شرکت های صنایع غذایی می باشد . با توجه به نبود یک واحد تخصصی تولید تیغه اره های صنایع غذایی در کشور و با توجه به نیاز کشور به واردات و همچنین دشواری وادرات ، این واحد بر اساس نیاز کشور به تیغه های تخصصی در صنایع غذایی در سال 82 به کمک مهندسین و متخصصین داخلی راه اندازی شد.

امیدواریم که بتوانیم گامی کوچک در جهت کمک به صنایع غذایی و همچنین ارتقاء سلامت و بهداشت جامعه برداریم. با توجه به سیاست شرکت اره مبتکران توس مبنی بر فعالیت در زمینه هایی در صنعت تیغه اره که تا کنون در کشور بومی سازی نشده است ، این شرکت در زمینه تولید تمامی تیغه های خاص صنعتی نیز فعالیت می کند.

از جمله تولیدات خاص ،تولید تیغه اره های آتشی گرم بر می باشد. واحد اره مبتکران توس به عنوان تنها تولید کننده تیغه های گرم بر در ایران قادر به تولید انواع تیغه های گرم بر از قطر 500 تا 2200 میلیمتر با ضخامت 3 الی 15 میلیمتر می باشد.

از جمله خدمات جانبي اين واحد ترمیم و تیزکاری ( تبدیل قطری ) تیغه های گرم بر و سرد بر تا قطر 2200 میلیمتر مي باشد كه با توجه به اينكه پس از ترمیم و مرمت اصولي، اين تيغه ها همانند تيغه هاي نو از كيفيت بسيار خوبي برخوردار مي گردند، توانستهايم خدمتی هر چند کوچک به صنعتگران عزيز بنمایيم .

یکی دیگر از محصولات اره مبتکران توس تیغه های مورد مصرف در صنایع نئوپان از جمله تیغه های هاگر می باشد.

انواع تیغه اره های خاص به سفارش مشتری منطبق بر طرح و نقشه مشتری با بهترین متریال و کیفیت ساخت قابل تولید می باشد.

انواع تیغه

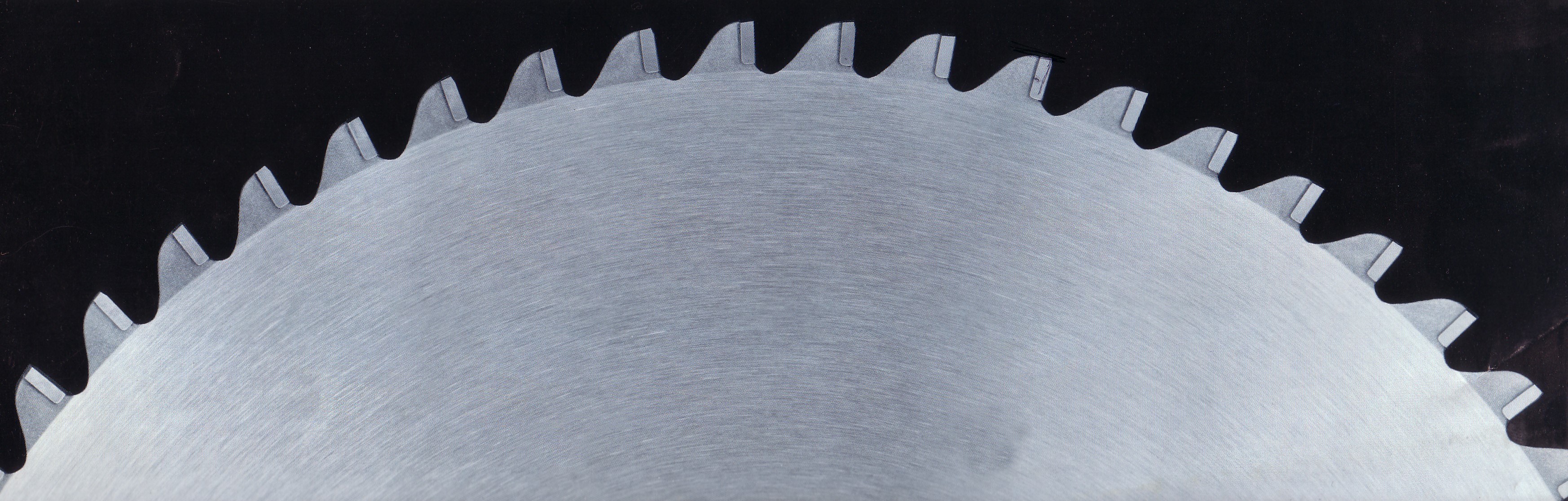

تيغههاي برش سرد ( آب صابوني )Cold Saw Blade

ابزارهای سردبر بیش از چندين سال در سرتاسر دنیا در رنج وسیعی از برشها بکار میروند. کیفیت روز افزون اين محصولات، آنها را قادر کرده است که به عنوان یک لیدر در برش فلزات مطرح باشند. اجراي سیستم تضمين کیفیت ، و رسيدن به استانداردهاي جهاني، یکی از مقاصد اصلی ماست و ما قویا معتقدیم که برتری فقط با توجه ویژه به جزئیات و بوسیله پاسخگوئی به نیازهای مشتریان بدست میآید. این دلیلی است که ما دوست داریم با مصرف كنندگان به همکاری برسیم.

مواد خام

تیغه های آب صابوني از فولاد سوپر HSS تولید شده، توسط کمپانیهائی که دارای تاییدیه ایزو 9000 هستند، ساخته ميشود. این مسئله کیفیت محصولات ارائه شده را تضمین میکند که همراه شماره شارژ و جزئیات آنالیز باشد. آنالیز فولادهاي مورد استفاده به شرح زیر است:

| آنالیز شیمیائی HSS DMO5 - M2 – 1.3343 | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| W | v | Mo | Cr | Co | S | P | Mn | Si | C |

| 6 – 6.7 | 1.7 – 2 | 4.7 – 5.2 | 3.8 – 4.5 | - | < 0.03 | < 0.03 | < 0.4 | < 0.45 | 0.86-0.94 |

این یک فولاد سوپر HSS با درصد بالای تنگستن و مولیبدن است. بعد از عملیات حرارتی این فولاد دارای سختی بالا همراه با تافنس کافی میباشد. مقدار مشخصی تنگستن در ترکیب لازم است تا کاربید بسیار سخت و مقاوم به سایش تشکیل شود تا بوسیله آن سایش ابزار تولیدی تحت شرایط کاری کاهش یابد. تنگستن علاوه بر این باعث افزایش مقاومت مکانیکی ابزار شده، کارآئی برشی آن را افزایش میدهد و از درشت شدن دانههای آستنیت جلوگیری میکند. مولیبدن عنصر اصلی است که تشکیل ساختار ریز مارتنزیت را تضمین میکند و علاوه بر آن پایداری و خواص مکانیکی آن را حفظ میکند. وانادیم نیز عنصری است که در ساختار فولادها سختترین کاربیدهای آلیاژی را تشکیل میدهد و از رشد دانههای آستنیت جلوگیری نموده و تافنس را افزایش میدهد.

| آنالیز شیمیائی HSS Co5 – M35 – 1.3243 | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| W | v | Mo | Cr | Co | S | P | Mn | Si | C |

| 6 – 6.7 | 1.7 – 2 | 4.7 – 5.2 | 3.8 – 4.5 | 4.5 - 5 | < 0.03 | < 0.03 | < 0.4 | < 0.45 | 0.88-0.96 |

این یک فولاد سوپر HSS که علاوه بر عناصر آلیاژی موجود در فولاد 1.3343 حدود 5% کبالت دارد. کبالت کاربید تشکیل نمیدهد اما در فولاد HSS باعث پایداری ساختار در تمپر شده، از رشد دانه ها جلوگیری میکند و با تمام اینها باعث نگه داشتن سختی در درجه حرارتهای بالای کاری میگردد. این مشخصات در هنگام برش فولادهای خیلی پر آلیاژ مثل فولادهاي زنگ نزن و همچنين فلزات خیلی سخت که باعث ایجاد دمای بالا در منطقه برش میشوند، خیلی مهم هستند.

| آنالیز شیمیائی HSS S390 PM – ASP 2052 | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| W | v | Mo | Cr | Co | S | P | Mn | Si | C |

| 6 – 6.7 | 1.7 – 2 | 4.7 – 5.2 | 3.8 – 4.5 | - | < 0.03 | < 0.03 | < 0.4 | < 0.45 | 0.86-0.94 |

این فولاد با استفاده از تكنولوژي متالورژی پودر تهیه شده است. این تکنولوژی اين امكان را فراهم كرده است كه فولادی بدست آيد كه تنش آن بخاطر لایهای بودن تا حداقل ممکن کاهش یافته است و دارای یکنواختی بسیار بالائی میباشد و حداقل ریسک وجود ریز ترکها در آن وجود دارد. این خصوصیات فولاد باعث کاهش سرعت کند شدن لبههای برشی شده و ضمن افزایش سختی، تافنس بالائی را بدست میدهد.

مشكلات عمومي برش و راه حلها

فاكتورها و عوامل مختلفي بر روي برش تاثير ميگذارد. بعضي وقتها ما فكر ميكنيم همه چيز فقط به قطعه مورد برش و ابزار مورد استفاده بستگي دارد. بررسيهاي دقيق فرآيند برش نشان ميدهد عوامل ديگري نيز در فرآيند برش موثر هستند كه مهمترين آنها عبارتند از : كيفيت تيغهاره، كيفيت مواد مورد برش، گيرهبندي صحيح قطعهكار، مقدار وكيفيت روانكننده مورد استفاده، پايداري ماشين مورد استفاده جهت برش، كنترل سرعت باردهي، كيفيت تيزكاري مجدد و غيره. گاهي اوقات مشكل موجود در برش، مجموعي از چند عامل ذكر شده در بالا ميباشد و لذا پيدا كردن مشكل سخت ميشود. ما در جدول زير بعضي از مشكلاتي را كه در حين برش با آن برخورد ميشود را همراه با راه حل رفع آن ذكر كردهايم.

| مشكل | علل بروز مشكل | راه حل رفع مشكل |

|---|---|---|

| گير كردن دندانهها | كم بودن گام دندانه | از تعداد دندانه كمتر استفاده شود |

| سرعت برش خيلي بالا | سرعت محيطي را كاهش دهيد | |

| كيفيت نامناسب سطح برش | فرم دندانه نا مناسب | با تكنسينهاي ما تماس بگيريد |

| پارامترهاي برش نامناسب | پارامترهاي برش را با توجه به جداول اصلاح كنيد | |

| قابليت برش نامناسب | سرعت برش خيلي بالا | سرعت چرخش را كاهش دهيد |

| زواياي برش نامناسب | زواياي برش را اصلاح كنيد | |

| ميزان روانساز كم | فشار و دبي مايع خنك كننده را افزايش دهيد | |

| مقدار نامناسب باردهي به ازاء دندانه | باردهي را متناسب با جداول اصلاح كنيد | |

| چسبيدن مواد در داخل دندانه | تيزي كم | تيغه را مجددا تيز نمائيد |

| لرزش در حين برش | گيره بندي قطعه كار را بررسي كنيد | |

| چسبيدن مواد به طرفين دندانه | كم بودن روانكار مورد استفاده | دبي و فشار روانكار را افزايش دهيد |

| تاب زياد تيغه | تيغه را تابگيري نمائيد | |

| شكستن تيغه در حين برش | پارامترهاي كاري خيلي بالا | پارامترهاي برش را طبق چارت اصلاح كنيد |

| گيرهبندي ضعيف قطعه كار | كيفيت و قدرت گيره را اصلاح كنيد | |

| سرعت باردهي غير يكنواخت | سيستم باردهي دستگاه را اصلاح كنيد | |

| گام دندانه نامناسب | گام دندانه مناسب را طبق چارت استفاده كنيد | |

| اثرات سوختگي سطح برش | كند شدن تيغه | تيغه تيزكاري شود |

| كافي نبودن مواد خنك كننده | از مواد خنك كننده بيشتري استفاده كنيد |

علت يابي مشكلات تيغه هاي آب صابوني

1 – شكستن تيغه در حين برش

شكست تيغههاي آب صابوني معمولا در اثر قلاب كردن در كار، وارد شدن ضربه به تيغه در اثر برخورد سريع تيغه با قطعه كار در هنگام شروع برشكاري، شل بستن تيغه يا قطعه كار و در رفتن قطعه كار از گيره در حين برش ميباشد. علاوه بر موارد فوق با تجهيزات موجود در آزمايشگاه اين واحد امكان تشخيص علل شكست تيغه به راحتي امكانپذير است.

چنانچه قبل از شكست، تيغه چند بار تيزكاري شده باشد ، شكست تيغه ربطي به توليد آن ندارد و يكي از موارد ذكر شده بالا مي تواند دليل شكست تيغه باشد.

در صورتيكه تيغه اره در همان چند سر برش اوليه بشكند، احتمال دارد علت شكستن تيغه مربوط به فرآيندهاي توليد باشد. در اين حالت تيغه بايستي حتما توسط متخصصين فني شركت سازنده بررسي و علت شكست آن اعلام گردد.

2 – كند شدن سريع دندانه ها

علت كند شدن تيغهها معمولا يا به سختي تيغهها و يا به استفاده نادرست از تيغه، بر مي گردد. تيغههاي آب صابوني معمولا با سختي 62 تا 65 راكولسي توليد و به بازار عرضه ميگردند. در صورتيكه سختي تيغه كمتر از 62 راكول باشد، تيغه كارآئي لازم را نداشته و سريع كند ميشود. مواردي كه استفاده نادرست باعث كند شدن تيغهها مي شود عبارتند از برش جنس سخت ، برش مواد توپر و ضخيم ، استفاده از دور برشي نامناسب و يا قطع شدن مقطعي جريان مواد خنك كننده.

3 – مشكل تاب و لنگي تيغه هاي آب صابوني

تيغه هاي آب صابوني با حداكثر تاب 2/0 ميليمتر و لنگي حداكثر 1/0 ميليمتر ارائه ميشوند. معمولا اشكالات دستگاه برش باعث افزايش تاب و لنگي تيغه ها ميشود. اين اشكالات عبارتند از تابدار يا پليسهدار بودن فلانچهاي مورد استفاده ، تاب داشتن شافت دستگاه ، خراب بودن بوش مورد استفاده و ...

با تمام اين اوصاف در صورتيكه مشتري به سالم بودن دستگاه برش خود، اطمينان داشته باشد، تيغهها بايستي به محل كارخانه توليد كننده ارسال تا مشكل تاب و لنگي آنها بررسي و در صورت نياز اقدامات اصلاحي صورت پذيرد.

4 – عدم برش تيغه

همانطور كه قبلا نيز اشاره شد تيغه هاي استاندارد ارائه شده در بازار، فقط مخصوص برش پروفيل و مقاطع توپر آهن و آلومينيوم مي باشد و چنانچه از اين تيغه ها براي برش ساير مواد استفاده گردد ممكن است در برش مشكلاتي بوجود آيد كه در اين صورت توصيه مي شود با مديران فني شركت توليد كننده مشورت شود.

تيغههاي برش اصطكاكي ( آتشي )

تيغههاي اصطكاكي اصولا براي برش انواع لولهها و پروفيلهاي ساختماني از جنس St37 تا St52 كه داراي استحكام 300 – 600 Mpa ميباشند، استفاده ميشوند. تيغههاي فوق مناسب براي برش با دستگاههاي ثابت و كالسكهاي طراحي شدهاند. اين تيغه از فولاد 1.2235 و 1.2604 توليد ميشوند. برخلاف تيغههاي سردبر اين تيغهها با سرعت بسيار بالائي برش ميزنند. اين تيغهها در هنگام برش ابتدا درجه حرارت نقطه برش را بالا برده و هنگامي كه وضعيت قطعه مورد برش وارد منطقه پلاستيك شد شروع به برش ميكنند. در هنگام برش هيچگونه مايع خنك كنندهاي نبايد استفاده نمود و جهت بالا بردن عمر تيغه بهتر است پس از پايان عمليات برش تيغه با استفاده از مايع خنك كننده مناسب سرد گردد.

مشخصات فني

اين تيغهها با استفاده از تجهيزات دقيق عمليات حرارتي شده و سختي آنها بعد از تمپر، بسته به جنس مواد مورد برش ميتواند بين 42–46HRC برسد. از آنجائيكه تيغه فوق با سرعت بسيار بالائي كار ميكند و هنگام برش حرارت زيادي ايجاد ميشود، اين نوع تيغهها بايستي داراي تلرانسهاي ابعادي بسيار دقيق بوده و سطح تنشي مناسبي داشته باشند تا از تابيدن و قلاب كردن در حين كار جلوگيري گردد. مهندسين ما توصيه ميكنند براي پايداري و كيفيت مطلوب تيغههاي اصطكاكي، بهتر است نسبت زير بين قطر و ضخامت تيغهها رعايت گردد.

| براي برش لوله و پروفيل با ضخامت كمتر از 5 ميل | براي برش لوله و پروفيل با ضخامت بيش از 5 ميل |

|---|---|

| B = (D * 0.6) / 100 | B = (D * 0.9) / 100 |

شايسته است براي برش با توجه به ضخامت قطعه مورد برش گام دندانه بين 5 تا حداكثر 8 ميليمتر انتخاب گردد. چنانچه ضخامت پروفيل كمتر از 5 ميل باشد گام دندانه بين 5 تا 6 مناسب است و چنانچه ضخامت پروفيل بيش از 5 ميليمتر باشد گام دندانه 7 تا 8 مناسب است.

پارامترهاي كاري تيغههاي اصطكاكي بطور وسيعي تحت تاثير شرايط پلاستيك مواد مورد برش قرار دارد.

برخلاف تيغههاي سردبر كه در آن ميزان باردهي به ازاء هر دندانه قابل تعريف است، براي تيغههاي اصطكاكي نمي توان چنين تعريفي داشت. در اينمورد فقط ميتوان مقدار مواد خارج شده در واحد زمان را بيان كرد.

در اين مورد ما پيشنهاد ميكنيم مقدار 500-2000 mm2/Sec در نظر گرفته شود.

| براي برش لوله و پروفيل با ضخامت كمتر از 5 ميل | براي برش لوله و پروفيل با ضخامت بيش از 5 ميل |

|---|---|

| V = 110-130 m/sec | V= 90 – 110 m/sec |

| Av = 500-1000 mm2/sec | Av = 1000-2000 mm2/sec |

علت يابي مشكلات تيغه هاي آتشي

تيغه هاي آتشي استاندارد توليدي توس معمولا با قطر 520 و تعداد دندانه 300 با سختي 1 HRC± 45 توليد ميشوند. دور مناسب براي برش با اين تيغه ها 3500 تا 4500 دور بر دقيقه مي باشد. مشكلاتي كه گاهاٌ مشتريان با آن مواجه مي شوند عبارتند از :

1 – تركدار شدن تيغه ها

عوامل مختلفي كه باعث تركدار شدن تيغه هاي آتشي مي شوند عبارتند از:

- ضعيف بودن الكتروموتور دستگاه و كاهش دور تيغه در هنگام برش

- استفاده از مايع خنك كننده در هنگام برش

- برش مقاطع ضخيم و گير كردن تيغه در قطعه كار

- برش با تيغه هاي كند شده و اعمال فشار مضاعف به تيغه

- تيزكاري نامناسب تيغه

- تماس قطعه كار با سطح تيغه بر اثر ايجاد فشار جانبي هنگام برشكاري كه بر اثر آن گرماي شديدي به تيغه اعمال مي شود.

با توجه به تمام اين مسائل درصورتيكه تيغه قبل از تيزكاري اول و در صورتيكه دندانه ها هنوز كند نشده باشند، بصورت غير عادي ترك دار شده باشد ، علت ايجاد ترك قابل بررسي است و در صورتيكه مديران فني شركت تشخيص دهند اشكال از تيغه بوده است، تيغه فوق قابل اصلاح يا جايگزيني است. جهت اطلاع ايجاد 2 الي 3 ترك با عمق كم پس از مدتي كاركرد براي تيغه هاي آتشي كاملا معمول است. با توجه به نوع عملكرد تيغه هاي آتشي كه برشكاري بصورت اصطكاكي انجام مي شود اين امر كاملا طبيعي است.

با توجه به تمام اين مسائل درصورتيكه تيغه قبل از تيزكاري اول و در صورتيكه دندانه ها هنوز كند نشده باشند، بصورت غير عادي ترك دار شده باشد ، علت ايجاد ترك قابل بررسي است و در صورتيكه مديران فني شركت تشخيص دهند اشكال از تيغه بوده است، تيغه فوق قابل اصلاح يا جايگزيني است. جهت اطلاع ايجاد 2 الي 3 ترك با عمق كم پس از مدتي كاركرد براي تيغه هاي آتشي كاملا معمول است. با توجه به نوع عملكرد تيغه هاي آتشي كه برشكاري بصورت اصطكاكي انجام مي شود اين امر كاملا طبيعي است.

2 – تاب و لنگي تيغه

تاب مجاز تيغههاي 520 در حدود 3/0 ميليمتر و لنگي مجاز آنها 15/0 ميليمتر مي باشد. در صورتيكه ميزان تاب و لنگي تيغه بيش از محدوده ذكر شده باشد اين مسئله قابل اصلاح است. ولي همانطور كه در مورد تيغه هاي آب صابوني اشاره شد معمولا اشكالات دستگاه برش باعث افزايش تاب و لنگي تيغه ها مي شود. اين اشكالات عبارتند از تاب دار بودن يا پليسه دار بودن فلانچهاي مورد استفاده ، تابدار بودن شافت دستگاه ، خراب بودن بوش مورد استفاده و ... لذا قبل از ارسال تيغه جهت بررسي تاب و لنگي بايد مشتري دستگاه خود را در موارد ذكر شده تست نمايد.

3 – كند شدن سريع تيغه

معمولا استفاده ناصحيح از تيغه مانند برش با سرعتهاي بيشتر و يا كنتر از حد استاندارد ، برش مواد توپر و ضخيم ، استفاده از مواد خنك كننده در هنگام برشكاري و ... باعث كند شدن سريع تيغه مي گردد. در صورتيكه هنگام برش پروفيل آهن با سرعت مناسب تيغه كند شده باشد موضوع قابل بررسي است و چنانچه مسائلي مثل سختي كم تيغه باعث كند شدن آن شده باشد ، تيغه قابل اصلاح و يا نهايتا قابل جايگزيني است.

4 – گردبر شدن تيغه هاي آتشي

چنانچه در حين برش فشارهاي مضاعف به تيغه وارد شود و يا قطعه مار با تيغه درگير باشد، اين حالت باعث گرم شدن بيش از حد تيغه شده و تنش تيغه بهم مي خورد و امكان دارد به مرور زمان تيغه از دور فلانچ گردبر شود. در اينگونه موارد اشكال كار مربوط به استفاده ناصحيح از تيغه بوده و تيغه قابل جايگزيني و اصلاح نمي باشد.

تيغههاي گرمبر ( آتشي )

تیغه ارههای اصطکاکی برش گرم تا قطر 2500 میلیمتر ابزارهائی هستند که از فولادهای مخصوصی با استحکام کششی Mpa 950 - 850 ساخته می شوند.

تیغه ارههای برش گرم اصطکاطی برای برش اسلبها، شمشهای چهار گوش، لولهها و پروفیلهای مختلف استفاده میشوند. این تیغهها برای برش مواد با دمای بیش از ˚C 850 استفاده میگردند. برای برش مواد با دمای کمتر از ˚C 250 از تیغه اره های اصطکاکی معمولی استفاده می شود.

هر دو نوع برش اصطکاکی محسوب میشود. حرارت ناشی از اصطکاک در شیار برش ae باعث نرم شدن مواد در منطقه برش تا حد منطقه پلاستیک میگردد. برای افزایش بهرهوری برش، تخلیه برادههای جمع شده در داخل دندانه بوسیله مایع خنک کننده ( با فشار بالا) ضروری است. برای انجام برش خوب، سرعت برشی 100-140 m/sec لازم است. بسته به جنس مواد مورد برش، سرعت پیشروی میتواند از 800-2000 mm/min تغییر کند. گام و شکل دندانه تیغهها با توجه به جنس مواد، شکل پروفیل قطعه کار و نوع ماشین انتخاب می گردد.

سختکاری تیغههای اصطکاکی تا استحکام 1200 – 1250 Mpa ( حدود 40 HRC ) برای تیغههای قطر کمتر از یک متر و سختکاری دندانهها تا سختی 58 HRC برای تیغه های بزرگتر باعث افزایش طول عمر تیغه و زیاد شدن تعداد سر برش در فاصله تیزکاریها میگردد.

جنس مواد تیغه های گرم بر

برای تولید تیغه های گرمبر از فولادهای خاص با استحکام کششی Mpa 950 - 850 استفاده میگردد. این فولادها معمولا ترکیبی از فولادهای کربن – منگنز میباشند که عملیات نرمالایزینگ روی آنها انجام شدهاست. در تیغههای قطر بیش از یک متر معمولا فقط دندانه این تیغهها سختکاری میگردد تا علاوهبر تافنس بالای بدنه و مقاومت در مقابل ترک، دندانههای آن از سختی و مقاومت به سایش بالائی برخوردار باشد. فولادهای مختلف مورد استفاده در تولید تیغههای گرمبر به شرح زیر میباشند.

• فولاد 75Cr1 = 1.2003 مورد استفاده برای تیغه های برش گرم قطر کم با سختکاری کلی بدنه با سختی متوسط 40 HRC

• فولاد CK60 برای تولید تیغههای گرمبر قطر متوسط و معمولا با سختکاری کلی بدنه با سختی متوسط 40 HRC

• فولاد 51Mn7 برای تولید تیغههای قطر متوسط با سختکاری کلی تیغه و تولید تیغههای قطر بالا با سختکاری موضعی دندانه تا سختی 58 HRC

• فولاد 46Mn7 برای تولید تیغههای قطر متوسط با سختکاری کلی تیغه و تولید تیغههای قطر بالا با سختکاری موضعی دندانه تا سختی 58 HRC

• فولاد 1.8721 برای تولید تیغه های قطر بالا با سختکاری موضعی دندانه تا سختی 58 HRC

تيغههاي سردبر سگمنتي Segmental Cold Saw Blade

براي برش قطعات بزرگ كه امكان استفاده از تيغههاي آبصابوني معمولي وجود ندارد، از تيغههاي سردبر سگمنتي براي برش بدون پليسه و يا تميز استفاده ميشود. تيغههاي سگمنتي جهت برش انواع پروفيلها ، لوله و مقاطع توپر آهني ، فلزات غيرآهني، استينلس استيل و چدن خاكستري توسط ماشينهاي برش صنعتي استفاده ميگردد.

حصول بهترين كارآئي اين نوع تيغهها بستگي به سرويس كامل و صحيح تيغه دارد. پرسنل و تجهيزات ما بهترين تكنولوژي را براي كاربردهاي شما استفاده ميكنند. ما قادر به سرويس تيغههاي شما از قطر 275 تا 2000 ميليمتر ميباشيم.

سرويسهاي ما بر روي تيغههاي سگمنتي عبارتند از:

- تيزكاري و دندانهزني مجدد – فرم صحيح دندانه باعث افزايش طول عمر، كاهش زمان توقف و همچنين كاهش هزينه برش شما ميگردد.

- جايگزيني دقيق سگمنتها

- تابگيري و تنشگيري تيغهها – كليه تيغهها از لحاظ ميزان تاب و تنش تست شده و در صورت نياز تاب و تنش آنها اصلاح ميگردد تا در هنگام برش صاف و بدون سركجي برش بزند.

- پوليش سطح تيغه براي حذف پليسهها

مشخصات تيغههاي سگمنتي

مواد : بدنه اين تيغهها از فولاد آلياژي ساخته شده و سختي آن حدود 40 راكولسي ميباشد ولي سگمنتهاي مورد استفاده از فولاد HSS 1.3343 – DMO5 و HSS- E CO-5% 1.3243 ساخته ميشود.

گام دندانه : گام دندانه تيغههاي سگمنتي با توجه به نوع مواد و سطح مقطع مورد برش بين 6.5 تا 70 ميليمتر ميباشد.

سرعت برش : سرعت محيطي برش براي فلزات آهني بين 6 تا 30 متر بر دقيقه (6-30m/min) ، براي برش فلزات غير آهني (60 – 300 m/min) و براي آلومينيوم 1000 – 3000 m/min ميباشد.

سرعت باردهي : ميزان باردهي با توجه به مواد مورد برش بين 0.03 – 0.10 mm/tooth انتخاب ميگردد.

توصيههاي فني

براي انتخاب مناسب مشخصات سگمنت و دندانه و همچنين شرايط برش مواد مختلف ميتوان از جدول زير استفاده نمود.

| گروه مواد | مثال مواد | استحكام تسليم N/mm2 | جنس فولاد سگمنت | زاويه براده | زاويه آزاد | پخ | سرعت محيطي برش VC m/min | ضخامت براده fZ mm/tooth |

|---|---|---|---|---|---|---|---|---|

| فلزات سبك |

Al 99.5,

AISI 10 Mg |

100-300 |

1.3343

S 6-5-2 |

25 | 12 | 500 – 1250 | 0.03 – 0.05 | |

| فلزات سنگين | F-Cu | 150-200 |

1.3343

S 6-5-2 |

25 | 8 | 100 – 200 | 0.06 – 0.07 | |

| فولادهاي ساختماني |

St 33, St 37,St42

St50, St52, St60 |

330-500

500-700 |

1.3343

S 6-5-2 |

20

20 |

8

8 |

24 – 30

18 – 24 |

0.12 – 0.14

0.11 – 0.12 |

|

| فولادهاي سمانته | C10, C15, 16MnCr5, 20MnCr5 |

400-500

700-750 |

1.3343

S 6-5-2 |

20

20 |

8

8 |

18 – 24

18 – 24 |

0.12 – 0.14

0.11 – 0.12 |

|

| فولادهاي قابل عمليات حرارتي |

C22-C35

C45 – C60 30Mn5, 40Mn4 37MnSi5, 42MnV7 |

500-600

700-850 700-800 700-800 |

1.3343

S 6-5-2 |

20

18 18 18 |

8

8 8 8 |

18 – 24

15 – 20 15 – 20 12 - 16 |

0.12 – 0.14

0.11 – 0.12 0.09 – 0.11 0.09 – 0.11 |

|

| فولادهي ريختگي |

GS38- GS45, GS 52

GS60, GS62, GS70 |

380-520

600-700 |

1.3343

S 6-5-2 |

20

20 |

8

8 |

24 – 30

15 – 20 |

0.12 – 0.14

0.11 – 0.12 |

|

| چدن با گرافيت لايهاي | GG10 – GG30 | 100-300 |

1.3343

S 6-5-2 |

20 | 8 | 24 – 30 | 0.12 – 0.14 | |

| چدن با گرافيت كروي |

GGG38, GGG50

GGG60, GGG70 |

380-500

600-700 |

1.3343

S 6-5-2 |

18

15 |

8

8 |

18 – 24

15 – 20 |

0.11 – 0.12

0.09 – 0.11 |

|

| فولادهاي نيتراته |

34 CrAl 6

31CrMoV9 |

700-800

750-850 |

1.3343

S 6-5-2 |

18

18 |

8

8 |

* |

12 – 16

12 – 16 |

0.07 – 0.09

0.07 – 0.09 |

| فولادهاي فنر |

38 Si 6, 46Si7

60SiMn5,50CrV4 |

1200-1400

1200-1400 |

1.3243

S 6-5-2 با كبالت |

15

15 |

8

8 |

*

* |

6 – 10

6 – 10 |

0.05 – 0.060

0.05 – 0.06 |

| فولادهاي بلبرينگ |

100Cr6

105Cr2 |

900-1000 |

1.3243

S 6-5-2 با كبالت |

15 | 8 | * | 10 – 12 | 0.06 – 0.07 |

| فولادهاي زنگ نزن |

X10 Cr 13

X20 Cr 13 |

600-800 |

1.3243

S 6-5-2 با كبالت |

15 | 8 | * | 10 – 12 | 0.06 – 0.07 |

| فولادهي ابزار غير آلياژي |

C 110 W 2 ,

C 85 W 2 |

600-700 |

1.3243

S 6-5-2 با كبالت |

15 | 8 | * | 10 – 12 | 0.06 – 0.07 |

| فولادهاي ابزار پرآلياژ |

X210 Cr 12,

X165 CrMoV12 |

800-900 |

1.3243

S 6-5-2 با كبالت |

15 | 8 | * | 10 - 12 | 0.05 – 0.06 |

| فولادهاي HSS |

S 6-5-2

S 104-3-10 |

800-950 |

1.3243

S 6-5-2 با كبالت |

15 | 8 | * | 10 - 12 | 0.06 – 0.07 |

تيغههاي سردبر الماسهدار TCT Cold Saw Blade

نوع ديگر تيغههاي سردبر كه براي برش قطعات فولادي و آهني مختلف استفاده ميشود تيغههاي الماسهدار ميباشد. برش با اين نوع تيغه نيز بدون پليسه و بسيار تميز است. تيغههاي الماسهدار با توجه به نوع TCT مورد استفاده و فرم دندانه، جهت برش انواع پروفيلها ، لوله و مقاطع توپر آهني ، فلزات غير آهني، استينلس استيل و چدن خاكستري و همچنين انواع فرآوردههاي چوب استفاده ميگردد.

مشخصات تيغههاي الماسهدار

- مواد : بدنه اين نوع تيغهها از فولاد فنر مثل 54CrV2 توليد ميشود كه بعد از عمليات حرارتي داراي سختي 38 – 42 HRC ميباشد. بر روي دندانههاي اين نوع تيغهها TCT به روش بريزينگ القائي جوش داده ميشود كه اين TCTها داراي سختي بسيار بالاي حدود 98 HRC ميباشند و علاوه بر سختي بالا داراي تافنس بالائي ميباشند و لذا داراي طول عمر بسيار بالائي ميباشند.

- سرعت محيطي برش : سرعت محيطي اين نوع تيغهها براي برش فلزات آهني 40-130 m/min و براي فلزات غير آهني 150-500 m/min و براي آلومينيوم 1000-4000 m/min ميباشد.

- سرعت باردهي : سرعت باردهي در برش با اين نوع تيغهها 0.03-0.13 mm/tooth ميباشد.

- خنك كننده : استفاده از مواد خنك كننده امولسيون در هنگام برش با اين تيغهها الزامي است.

- رنج توليدات : اين نوع تيغهها از قطر 200 تا 1600 ميليمتر و با ضخامت 2 تا 11 ميليمتر توليد ميگردد.

در فرآيند توليد اين نوع تيغهها كليه سطوح الماسه نصب شده جهت ايجاد زواياي براده، آزاد و همچنين زواياي آزاد شعاعي و مماسي سنگزني ميگردد تا بتوان برش مناسب را بدست آورد. تيغههاي الماسهدار معمولا با سرعت محيطي بسيار بالاتري نسبت به تيغههاي آبصابوني كار ميكنند و با توجه به اينكه ميزان براده به ازاء هر دندانه برابر است، لذا سرعت برش بسيار افزايش مييابد. نكته قابل توجه در اين نوع تيغهها اين است كه اين تيغهها نسبت به ضربه و شوك مقاومت كمتري دارند و لرزش تيغه در حين برش باعث وارد شدن خسارت به الماسهها ميگردد. اين نوع تيغهها بايد با استفاده از گيربكسهاي عاري از پسزني كار كنند و مكانيزم باردهي آن نيز بصورت كاملا يكنواخت با استفاده از سيستمهائي شبيه بال اسكرو باشد.

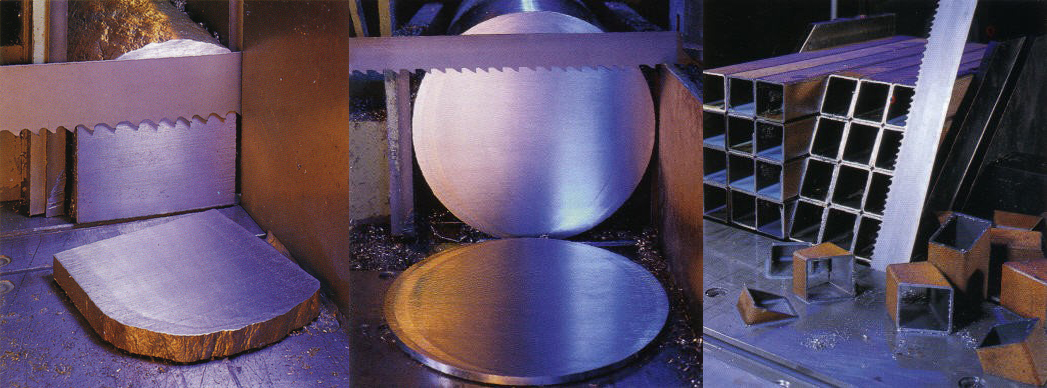

تيغههاي سردبر اره نواري Band Saw Blade

يكي ديگر از روشهاي برش سرد مقاطع فلزي استفاده از ارههاي نواري است. در اين روش با توجه به نوع و سايز دستگاه مورد استفاده امكان برش مقاطعي تا قطر يك متر وجود دارد. براي برش فلزات بخصوص برش مقاطع فولادي از نوع بيمتال ارههاي نواري استفاده ميشود. در اين نوع تيغهها با استفاده از تكنولوژيهاي نوين، امكان همراهي بهترين مشخصات فولاد فنر با تافنس بالا با مقاومت به سايش و قابليت برش فولادهاي تندبرHSS بوجود آمدهاست. اين دو نوع مواد با استفاده از جوش ليزر تحت خلاء بهم متصل شده و دندانههاي برشي بر روي قسمت HSS زده ميشود.

تيغههاي بيمتال داراي بهترين خواص برشي همراه با طول عمر بالا و برش سريع ميباشند. خاصيت نشكن بودن اين نوع تيغهها، آنها را به عنوان بهترين انتخاب در برش مقاطع مختلف در آورده است.

از آنجائيكه بهترين كارآئي وقتي بدست ميآيد كه اولا تيغه با كشش خاصي بسته شود و ثانيا با دور مناسبي به حركت درآيد لذا استفاده از دستگاههاي تست كشش (Tensiometer) ، تست غلظت مايع خنك كننده (Refractometer) و سرعت سنج (Tachometer) توصيه ميشود.

عيبيابي تيغههاي اره نواري

| شكستن دندانه | سطح برش زبر | سايش سريع دندانهها | لرزش | لغزش تيغه روي چرخ |

|---|---|---|---|---|

|

راهنماها دور تنظيم شدهاند

راهنماها درست تنظيم نشدهاند |

||||

| چرخهاي متحرك خراب شدهاند | ||||

|

تميز كننده براده كار نميكند

دندانهها پر شدهاند |

تميز كننده براده كار نميكند | |||

| كشش تيغه خيلي كم است | كشش تيغه خيلي كم است | |||

|

مقدار خيلي كم خنك كننده

غلظت نامناسب خنك كننده |

||||

| سرعت نوار تيغه خيلي كم است | سرعت زياد حركت نوار | لرزش طبيعي سرعت كمي كم و يا كمي زياد است | ||

| باردهي خيلي زياد است | باردهي خيلي زياد است | باردهي خيلي زياد و يا خيلي كم است | باردهي خيلي كم و يا خيلي زياد است | باردهي خيلي زياد است |

|

گام دندانه خيلي ريز است

داخل دندانهها پر شدهاست |

گام دندانه خيلي درشت است | گام دندانه خيلي ريز است | ||

| فرم دندانه خيلي ضعيف است | انتخاب گام دندانه اشتباه | از فرم دندانه كومبو استفاده كنيد | ||

| تيغه درست كار نميكند | تيغه درست كار نميكند | تيغه درست كار نميكند | ||

| تيغه خراب شده است | تيغه خراب شده است | |||

| سطح تيغه داراي پوسته و يا زنگ و ماسه است | ||||

| قطعه كار حركت ميكند | قطعه كار درست بسته نشده است |

تيغههاي سردبر اره لنگ Power Hack Saw Blade

يكي از روشهاي برش سرد مقاطع فلزي استفاده از ارههاي لنگ است. در اين روش با توجه به نوع و سايز دستگاه مورد استفاده امكان برش مقاطعي تا قطر 40 سانت وجود دارد. سرعت پائين برش با اين نوع تيغهها استفاده از آنها را محدود نمودهاست. تيغههاي اره لنگ در دو نوع تك فلزي و بيمتال توليد ميشود كه طول عمر تيغههاي بيمتال بيشتر ميباشد. تيغههاي بيمتال داراي بهترين خواص برشي همراه با طول عمر بالا و برش سريع ميباشند. خاصيت نشكن بودن اين نوع تيغهها، آنها را به عنوان بهترين انتخاب در برش مقاطع مختلف در آورده است.

راهنمای انتخاب تیغه اره ماشینی ) اره لنگ (برای برش فلزات مختلف

| جنس قطعه کار |

|

|

سرعت برشي m/min | |||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| آهن خوش برش | 14 | 6-10 | 4-6 | 2-4 | 6 | 4-6 | 2-4 | 25-35 | ||||||||||||||||||||||||||||

| فولاد خوش تراش | 14 | 6-10 | 4-6 | 2-4 | 6 | 4-6 | 3-4 | 25-35 | ||||||||||||||||||||||||||||

| فولاد ابزار غيـر آلياژي | 14 | 6-10 | 4-6 | 3-4 | 6 | 4-6 | 3-4 | 20-30 | ||||||||||||||||||||||||||||

| فولاد ابزار آلياژي | 14 | 6-10 | 4-6 | 3-4 | 6 | 4-6 | 3-4 | 20-30 | ||||||||||||||||||||||||||||

| فولادهاي آلياژي | 14 | 6-10 | 4-6 | 3-4 | 6 | 4-6 | 3-4 | 20-30 | ||||||||||||||||||||||||||||

| فولاد HSS | 14 | 6-10 | 4-6 | 3-4 | 6 | 4-6 | 3-4 | 15-25 | ||||||||||||||||||||||||||||

| فولاد زنگ نزن | 14 | 6-10 | 4-6 | 2-4 | 6 | 4-6 | 3-4 | 10-25 | ||||||||||||||||||||||||||||

| آلياژهاي نيكل و تيتانيم | 14 | 6-10 | 4-6 | 3-4 | 6 | 4-6 | 3-4 | 10-25 | ||||||||||||||||||||||||||||

| چدن | 14 | 6-10 | 4-6 | 2-4 | 6 | 4-6 | 2-4 | 30-40 | ||||||||||||||||||||||||||||

| مس و برنز | 14 | 6-10 | 4-6 | 2-4 | 6 | 4-6 | 3-4 | 40-60 | ||||||||||||||||||||||||||||

| آلومينيم | 10-14 | 6-10 | 4-6 | 2-4 | 6 | 4-6 | 2-4 | 40-60 | ||||||||||||||||||||||||||||